Aprende en Comunidad

Avalados por :

¡Acceso SAP S/4HANA desde $100!

Acceso a SAPImplementación de KANBAN en SAP: Ciclo de control y área de suministro optimizados

- Creado 01/03/2024

- Modificado 01/03/2024

- 418 Vistas

0

Cargando...

KANBAN es un proceso mediante el cual el material puede ser repuesto según la necesidad. KANBAN es una tecnología japonesa para el reabastecimiento de material. KAN- significa tarjeta y BAN significa señal. Por lo tanto, la comprensión es la tarjeta que dará la señal para reponer el stock.

KANBAN tendrá contenedores y tarjetas de plástico. La tarjeta contendrá el número de material, la ubicación de almacenamiento, código de barras, cantidad de material, etc., y se colocará en el contenedor una vez que esté lleno. Una vez que el contenedor esté vacío, entonces la tarjeta estará en el tablero. De esta manera, habrá múltiples tarjetas para un solo material con un número de serie adecuado.

KANBAN tiene dos datos maestros.

1. Ciclo de control

2. Área de suministro

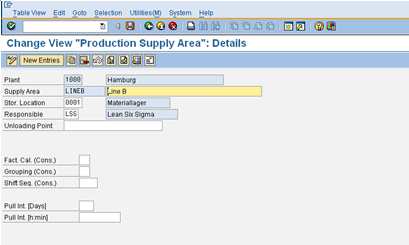

En primer lugar, se creará un área de suministro con ubicación de almacenamiento y persona responsable.

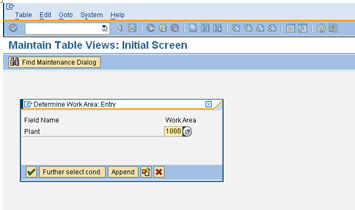

Código T PK05. Coloque la planta y cree una nueva entrada.

Coloque la ubicación de almacenamiento y la persona responsable y guarde los datos.

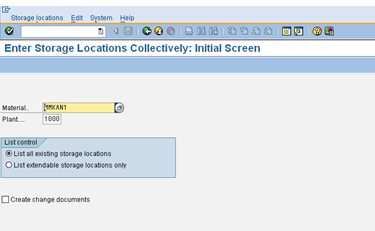

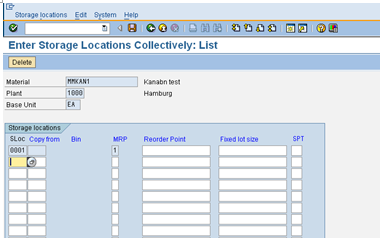

Vaya a MMSC

Excluya la ubicación de almacenamiento de la planificación (ya que no es necesario planificar a través de MRP). También podemos excluir la ubicación de almacenamiento desde la personalización. En este caso, todo el material en la ubicación de almacenamiento se excluirá de la planificación.

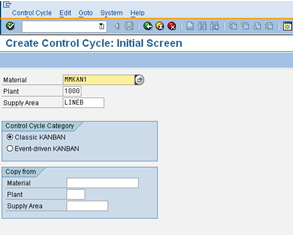

Ahora el ciclo de control debe ser creado.

Código T PK01

Coloque material, planta, área de suministro y seleccione KANBAN clásico.

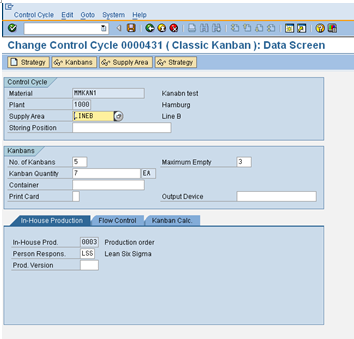

Coloque el número de KANBAN (es decir, el número de contenedores), la cantidad de KANBAN y el máximo permitido vacío.

Seleccione también el tipo de producción (interno/externo).

Esto se puede hacer también a través del mantenimiento del ciclo de control. Código T PKMC. Para crear uno nuevo, haga clic en

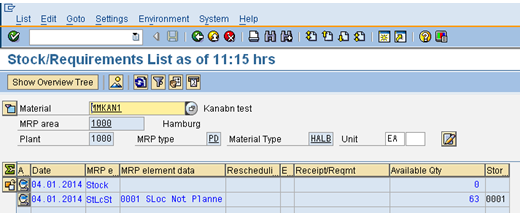

Ahora revise la pantalla MD04

El stock total es de 63 y está excluido de MRP. Este stock se consumirá en la etapa posterior.

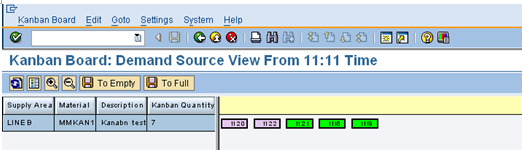

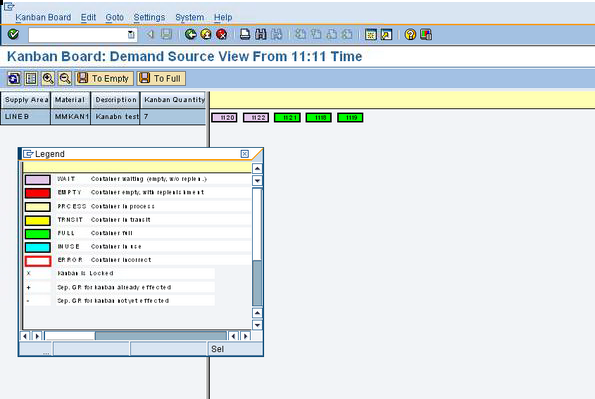

Ahora revise el estado del contenedor KANBAN. Código T PK13N

Aquí tres contenedores están llenos y dos contenedores están en estado de espera. Haga clic

para ver las leyendas.

para ver las leyendas.

Dos estados importantes del KANBAN son:

Si los contenedores están llenos, se realizará la recepción de mercancías (GR)

Si los contenedores están vacíos, se creará una propuesta de aprovisionamiento (NO SE REALIZARÁ GI)

La GI se realiza a través de backflush.

En la situación real, los contenedores se escanean a través de un dispositivo RF y el escaneo se realiza una vez que los contenedores están vacíos o llenos.

Pero aquí lo haremos a través de esta pestaña.

Pedro Pascal

Se unió el 07/03/2018

Facebook

Twitter

Pinterest

Telegram

Linkedin

Whatsapp

Sin respuestas

No hay respuestas para mostrar

Se el primero en responder

No hay respuestas para mostrar

Se el primero en responder

© 2025 Copyright. Todos los derechos reservados.

Desarrollado por Prime Institute

Hola ¿Puedo ayudarte?