Aprende en Comunidad

Avalados por :

¡Acceso SAP S/4HANA desde $100!

Acceso a SAPImplementação do KANBAN no SAP: Ciclo de controle e área de fornecimento otimizados

- Creado 01/03/2024

- Modificado 01/03/2024

- 203 Vistas

0

Cargando...

KANBAN é um processo pelo qual o material pode ser reposto conforme a necessidade. KANBAN é uma tecnologia japonesa para reabastecimento de material. KAN- significa cartão e BAN significa sinal. Portanto, o entendimento é que o cartão dará o sinal para repor o estoque.

KANBAN terá contêineres e cartões de plástico. O cartão conterá o número do material, a localização de armazenamento, código de barras, quantidade de material, etc., e será colocado no contêiner uma vez que estiver cheio. Quando o contêiner estiver vazio, o cartão estará no quadro. Dessa forma, haverá vários cartões para um único material com um número de série apropriado.

KANBAN possui dois dados mestres.

1. Ciclo de controle

2. Área de suprimento

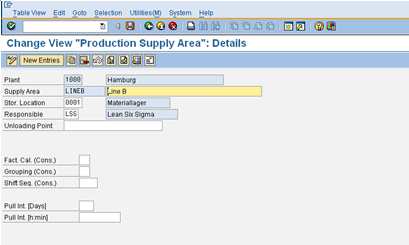

Primeiramente, uma área de suprimento será criada com localização de armazenamento e pessoa responsável.

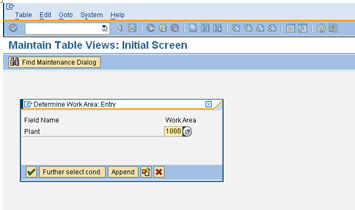

Código T PK05. Coloque a planta e crie uma nova entrada.

Coloque a localização de armazenamento e a pessoa responsável e salve os dados.

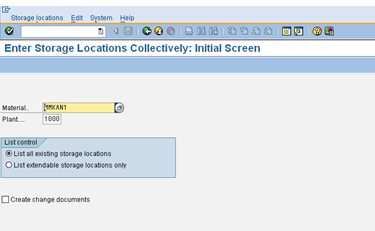

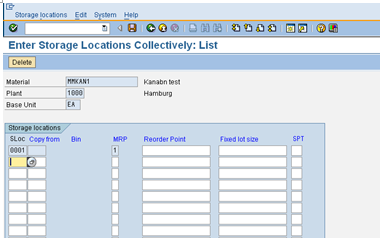

Vá para MMSC

Exclua a localização de armazenamento do planejamento (pois não é necessário planejar através do MRP). Também podemos excluir a localização de armazenamento da personalização. Nesse caso, todo o material na localização de armazenamento será excluído do planejamento.

Agora o ciclo de controle deve ser criado.

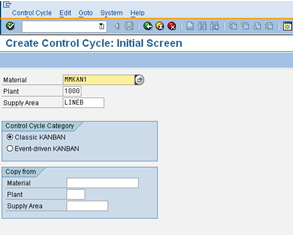

Código T PK01

Coloque material, planta, área de suprimento e selecione KANBAN clássico.

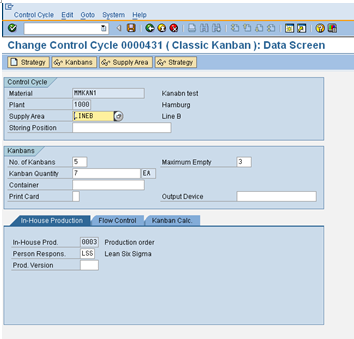

Coloque o número de KANBAN (ou seja, o número de contêineres), a quantidade de KANBAN e o máximo permitido vazio.

Selecione também o tipo de produção (interno/externo).

Isso também pode ser feito através da manutenção do ciclo de controle. Código T PKMC. Para criar um novo, clique em

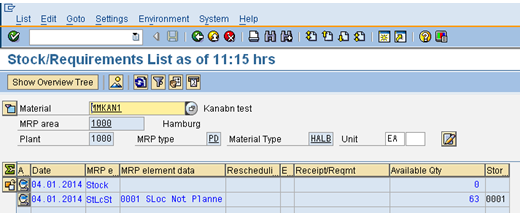

Agora revise a tela MD04

O estoque total é de 63 e está excluído do MRP. Este estoque será consumido em etapa posterior.

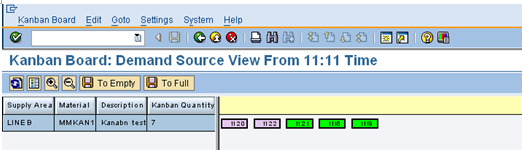

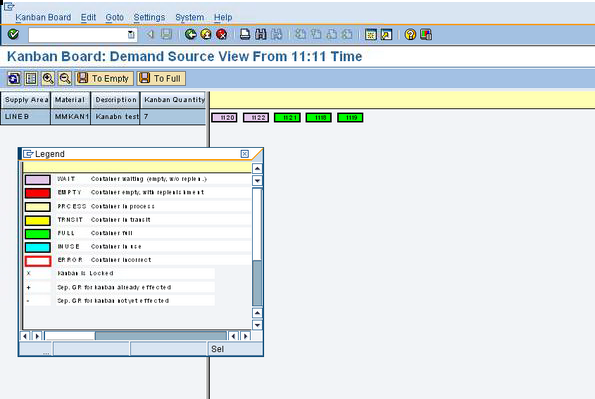

Agora revise o status do contêiner KANBAN. Código T PK13N

Aqui três contêineres estão cheios e dois contêineres estão em espera. Clique

para ver as legendas.

para ver as legendas.

Dois estados importantes do KANBAN são:

Se os contêineres estiverem cheios, a recepção de mercadorias será realizada (GR)

Se os contêineres estiverem vazios, uma proposta de aprovisionamento será criada (NÃO SERÁ REALIZADA GI)

A GI é realizada através de backflush.

Na situação real, os contêineres são escaneados através de um dispositivo RF e o escaneamento é feito uma vez que os contêineres estão vazios ou cheios.

Mas aqui faremos através desta aba.

Pedro Pascal

Se unió el 07/03/2018

Facebook

Twitter

Pinterest

Telegram

Linkedin

Whatsapp

Sin respuestas

No hay respuestas para mostrar

Se el primero en responder

No hay respuestas para mostrar

Se el primero en responder

© 2025 Copyright. Todos los derechos reservados.

Desarrollado por Prime Institute

Hola ¿Puedo ayudarte?